Entdecken Sie die wichtigsten Geräte zur Prüfung der Filterintegrität zur Aufrechterhaltung der Eignung und Integrität von Membranfiltern in der Industrie.

Integritätstests sind zerstörungsfreie Tests und können daher vor und nach der Filtration durchgeführt werden, ohne den Filter selbst zu beeinträchtigen. Gleichzeitig geben sie die Gewissheit, dass der Filter intakt ist und die erwarteten Leistungs- und Rückhalteeigenschaften erbringt.

Die Prüfung der Filterintegrität während der Validierung bezieht sich auf die mikrobielle Entfernung von Endfiltern auf Basis von Membranen, die während der Produktentwicklung verwendet wurden. Deshalb gilt Folgendes:

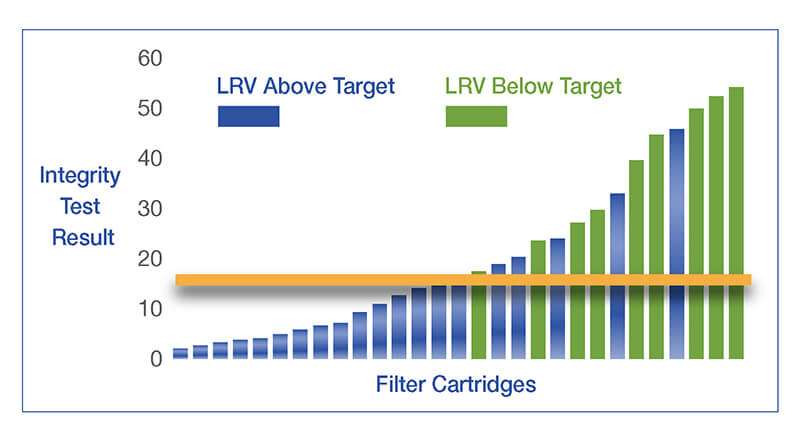

- Filter werden unter bestimmten Bedingungen mit verschiedenen Integritätswerten getestet und mit Mikroben belastet.

- Zum Vergleich werden die Ergebnisse des mikrobiellen Belastungstests den Integritätstestwerten gegenübergestellt.

- Basierend auf dem gewünschten Grad der mikrobiellen Entfernung – Sterilisationsgrad oder ein bestimmter Log-Reduktionswert (LRV) – wird ein akzeptabler Testgrenzwert für den Integritätstest festgelegt. (z. B. ml/min oder mbar Druckabfall)

Integritätstestwerte und Mikrobenprüfung

Ein korrelierter Integritätstest kann bestätigen, dass die Filter intakt und für den Dauerbetrieb geeignet sind und bietet die folgenden Vorteile:

- Stellt sicher, dass die Filter die richtige Qualität haben, richtig installiert sind und keine Beschädigungen aufweisen.

- Integritätstests können an einem leeren Filtergehäuse mit geschlossenen Vor- und Nachlaufventilen durchgeführt werden, um zu überprüfen, ob alle O-Ring-Dichtungen intakt sind.

- Es bestätigt, dass der Filter den Spezifikationen des Herstellers entspricht.

- Es ist für die Prozessvalidierung, Überwachung und Batch-Protokolldateien unabdingbar und könnte bei der Überprüfung der Prozessdokumentation hilfreich sein.

- Zuletzt ermöglicht er die schnellere Identifizierung von Kontaminationsursachen.

- Wenn der Filter den Integritätstest besteht und Verunreinigungen hinter dem Filter vorhanden sind, sind die folgenden Ursachen am wahrscheinlichsten:

- Verunreinigter Probenahmeanschluss

- Verunreinigte Befüllungsköpfe

- Verunreinigte Verschlüsse

- Verunreinigte Flaschen

Filterintegritätstestlösungen von Pall geben Ihnen Sicherheit

100% der Pall-Filter werden vor der Freigabe während der Herstellung auf Integrität geprüft. Ein Grenzwert für den Produktionsintegritätstest ist spezifisch für die Integritätstestmethode des Fertigungsstandorts und die Validierungsergebnisse. Darüber hinaus gibt es einen Kundenintegritätstestgrenzwert, der für die Verwendung mit Palltronic® Integritätstestgeräten geeignet ist, die von Pall für den Kundengebrauch geliefert werden (z. B. Palltronic Compact Touch-Integritätstestgerät).

Der Pall Compact Touch (Integritätstestgerät)

Empfohlene Integritätstests zum Bestätigen der Integrität von der Keimreduktion und Sterilisierungsstufe der Membranfilter

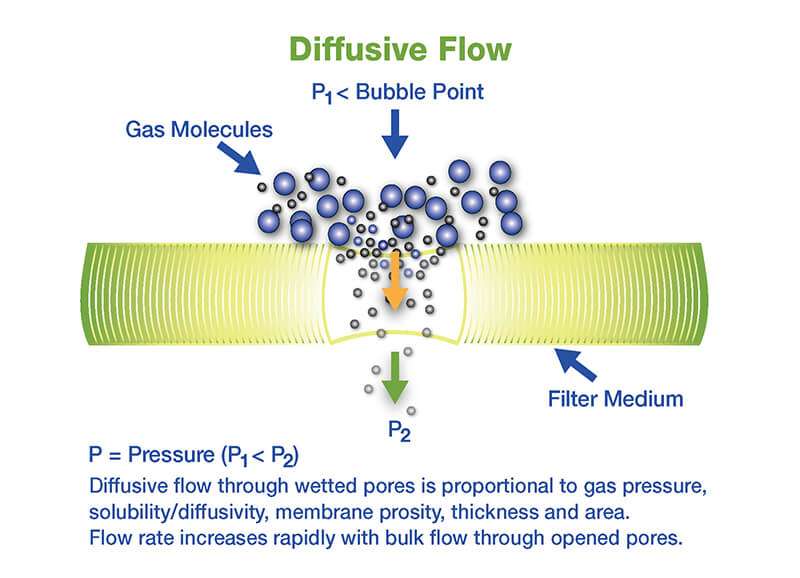

Zur Bestätigung der Integrität von Membranfiltern zur mikrobiellen Reduzierung und Sterilisation werden zwei Integritätstests empfohlen: Vorwärtstest und Druckabfalltest. Der Wert des Vorwärtsflusses hängt von den Ergebnissen des Bakterienprovokationstests ab. Der Druckabfallwert wird aus dem Vorwärtsflusswert und dem Volumen vor dem Gehäuse abgeleitet.

Diese Tests korrelieren mit einem festgelegten mikrobiellen Entfernungs- oder Reduktionsniveau während der ersten Filtervalidierung. Als zerstörungsfreie Tests können sie nach der Reinigung und am Ende einer Produktionscharge verwendet werden, um die Integrität der Filterbaugruppe zu demonstrieren. Diese Tests basieren auf den gleichen Prinzipien, die den Gasfluss durch eine benetzte Pore regeln.

Vorwärtsflusstest

- Der Druck im Vorlaufvolumen des Filtergehäuses wird auf dem filterspezifischen Vorlaufprüfdruck gehalten.

- Der gesamte Gasstrom durch den Filter, bestehend aus dem Diffusionsstrom durch feuchte Poren und dem Massenstrom durch offene Poren oder Defekte, wird vom Testgerät (Vorwärts- oder Rückwärtsstrom) gemessen, das den zur Aufrechterhaltung des Testdrucks erforderlichen Strom misst.

Pressure-Decay-Test (auch bekannt als Pressure Hold)

- Der Druck im Vorlaufvolumen des Filtergehäuses wird auf den filter- und gehäusespezifischen Druckabfall-Prüfdruck stabilisiert.

- Das vorgeschaltete Prüfgerät misst den gesamten Gasstrom durch den Filter.

- Der Druckabfall misst den Druckabfall.

Wasserintrusionstest (WIT)

- Der Wasserstrom wird durch einen hydrophoben Filter gemessen und mit der Mikrobenabscheidung in Relation gesetzt.

Der Bakterienrückhaltetest ist der empfindlichste Integritätstest zur Prüfung der Sterilisationsfähigkeit und mikrobiellen Reduktion. Die Prüfung der Filterintegrität kann destruktiv sein und den Filter mit Testbakterien verunreinigen, wodurch er für den Gebrauch unbrauchbar wird. Bei richtiger Korrelation können zerstörungsfreie Tests Aufschluss darüber geben, wie gut der Filter bakterielle Belastungen zurückhält.

Praktische Überlegungen für die Durchführung eines Integritätstests

| Auswahl der Integritätstestflüssigkeit | Standardmäßige „Referenz“-Testflüssigkeiten

Wasser: hydrophile und hydrophobe Filter

Alkohol/Wasser: hydrophobe Filter

Prozessflüssigkeiten (abgeleitete Werte)

|

| Auswahl des Gases zur Druckbeaufschlagung | Geeignete Testgase:

Ungeeignete Testgase:

|

| Temperatur | Die Temperatur sollte innerhalb 5 °C während eines Integritätstests. Erhebliche Temperaturschwankungen können die Gasdiffusion der Flüssigkeit verändern. Der empfohlene Temperaturbereich für Integritätstests liegt bei 20 °C ± 5 °C (68 °F ± 9 °F). Eine Temperaturänderung von 1 °C bewirkt aufgrund ihrer kritischen Auswirkung auf den Gasdruck eine Volumenänderung von etwa 0,3 %. |

| Upstream-Volumen | Bei Druckabfalltests ist das Vorlaufvolumen ein wesentlicher Gesichtspunkt. Bei Anwendungen, bei denen Filter effektiv regeneriert werden, wird ihre Lebensdauer durch ihre Strukturintegrität bestimmt. |

Palltronic® Compact Touch

Erfahren Sie mehr über die neue Generation der Pressure-Decay-Integritätstestgeräte, die speziell für Lebensmittel- und Getränkehersteller entwickelt wurden.